Aby biogaz mógł być zatłaczany do sieci gazowej lub spalany w silnikach spalinowych, należy go poddać procesowi oczyszczania (uszlachetniania) do parametrów biometanu. Proces ten polega na odseparowaniu CO2 od metanu, a pożądane efekty można uzyskać różnymi metodami.

Wytwarzany w warunkach fermentacji beztlenowej biogaz składa się głównie z metanu (ok. 55-65 % obj.) i dwutlenku węgla (ok. 35-45% obj.) oraz niewielkich ilości tlenu, azotu, wodoru, siloksanów, siarkowodoru, pary wodnej i innych gazów.

Technologie uzdatniania biogazu

W przypadku zatłaczania biometanu do sieci gazowej lub wykorzystania do zastosowania w silnikach spalinowych należy biogaz poddać procesowi oczyszczania (uszlachetniania) do parametrów gazu sieciowego (gazu ziemnego), który głównie polega na odseparowaniu dwutlenku węgla od metanu.

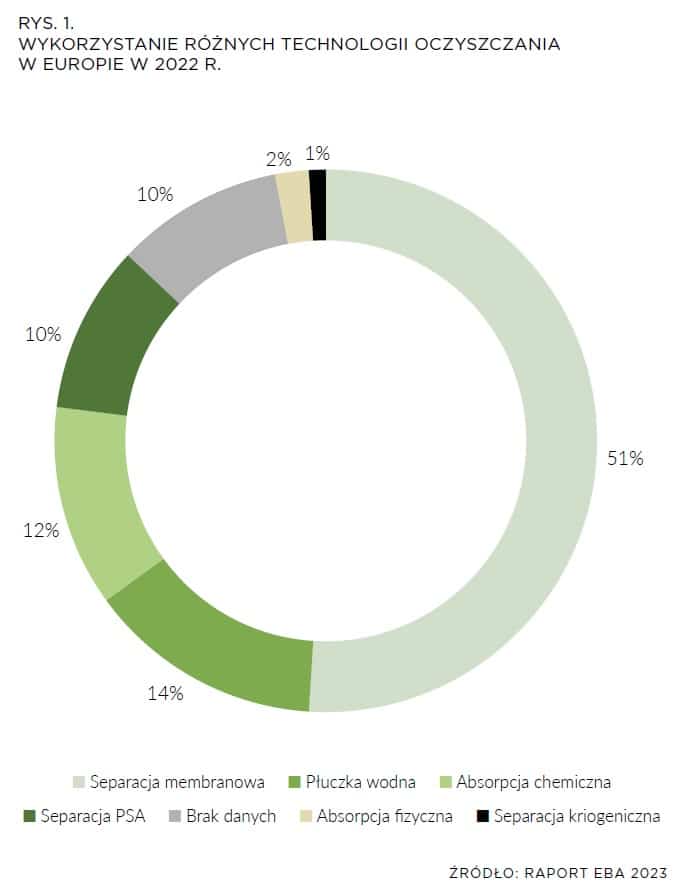

Na Rys. 1 oraz Rys. 2 przedstawiono wykorzystanie różnych technologii oczyszczania biogazu do biometanu. W Europie najczęściej stosuje się metody oparte o separację membranową, płuczkę wodną, płuczkę chemiczną (aminową) oraz adsorpcję zmiennociśnieniową. Osobną kategorią uszlachetnienia biogazu jest separacja kriogeniczna, w wyniku której uzyskuje się biometan w formie skroplonej.

Poniżej pokrótce przedstawiono każdą z wymienionych wyżej technik separacji.

Separacja membranowa

Właśnie separacja membranowa jest najczęściej stosowaną techniką separacji dwutlenku węgla od metanu w Europie. Separacja odbywa się najczęściej na membranach wykonanych z polimerów i kopolimerów. Proces ten opiera się na różnicy w wielkości cząstek substancji separowanych. W wyniku tego otrzymujemy dwa strumienie: bogaty w dwutlenek węgla przenikający przez membranę, tak zwany permeat. Oraz bogaty w metan, czyli retentat. W celu zwiększenia wydajności metody, stosuje się zwykle kilka modułów membran.

Dzięki takiemu rozwiązaniu uzyskuje się wysokie stężenie metanu w biometanie oraz bardzo wysoki stopień odzysku metanu ze strumienia biogazu na poziomie ok. 99%.

To tylko fragment artykułu. Cały przeczytasz w Akademii Inwestora Biometanowego:

Tekst: Piotr Kaczmarek, Fiorentini Polska Sp. z o.o.

Zdjęcie: Shutterstock

Newsletter

Bądź na bieżąco z branżą OZE

![Bolesta: „W 2026 r. chcemy sfinalizować strategię CCUS” [WIDEO] Kongres carbon capture, Krzysztof Bolesta, MKiŚ](https://magazynbiomasa.pl/wp-content/uploads/2025/04/Kongres-carbon-capture-Krzysztof-Bolesta-MKiS-324x160.jpeg)