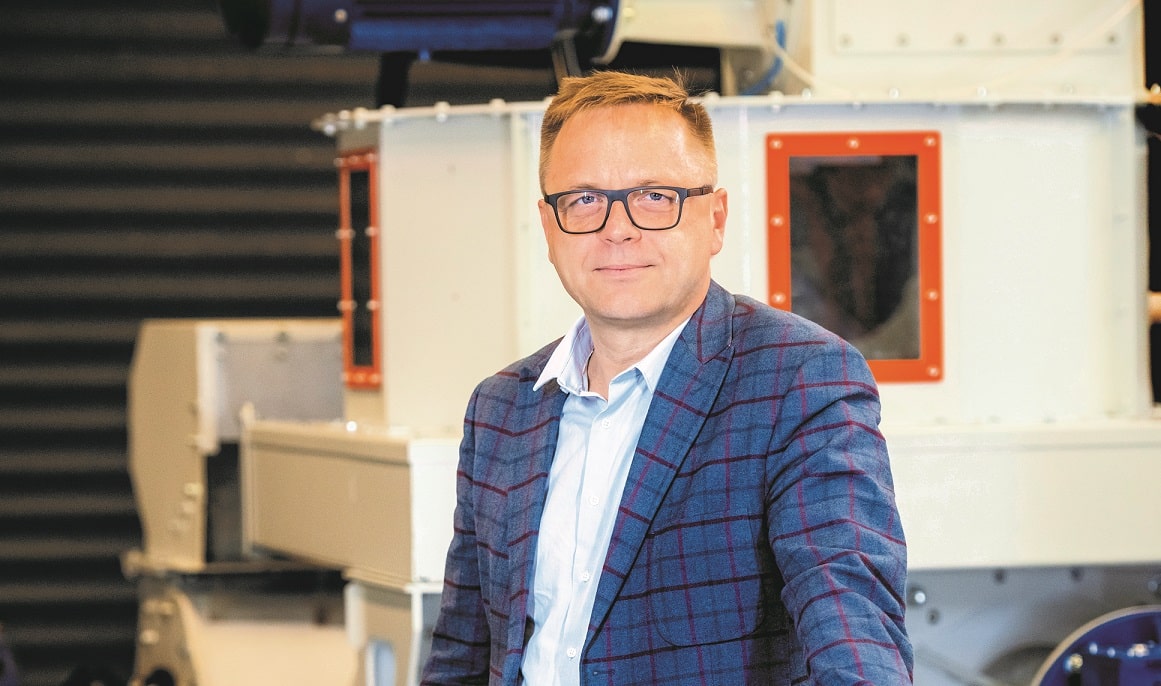

Pellet drzewny jest i będzie popularnym paliwem w Polsce! Z Grzegorzem Szewczykiem, prezesem zarządu Labora.Energy, firmy optymalizującej linie do produkcji pelletu, o kondycji rynku inwestycyjnego, nowych przedsięwzięciach biznesowych w sektorze pelletu drzewnego i perspektywach wykorzystania tego ekologicznego paliwa przez użytkowników indywidualnych rozmawia Beata Szczepaniak.

Od trzynastu lat funkcjonuje pan w sektorze związanym z produkcją pelletu. Zaopatruje pan inwestorów w urządzenia do pelletowania i całe linie pelletyzujące. Jakie są pańskie obserwacje w ostatnich latach? W jakim kierunku zmierza rynek, który poddał się obecnemu kryzysowi surowcowemu?

Po pierwsze ilość kotłów i palników pelletowych jakie zainstalowano w Polsce w ostatnich latach świadczy o tym, że pellet jest i będzie paliwem popularnym. Dotacje na kotły pelletowe potęgowały to zjawisko. Jeszcze do niedawna cały wyprodukowany pellet jechał za granicę. Obecnie zapotrzebowanie krajowe jest tak wysokie, że wszystko co się wyprodukuje zostanie sprzedane. Pamiętajmy, że według hierarchicznej piramidy Abrahama Maslowa ciepło zaliczane jest do najbardziej podstawowych potrzeb biologicznych i fizjologicznych. Człowiek dba o jego zapewnienie z równą troską, jak o jedzenie.

Obecny kryzys paliwowy, któremu ulega także biomasa, przekłada się na wzrost zainteresowania innymi niż drewno surowcami nadającymi się do pelletowania. Czy miewa pan ostatnio zamówienia, które są wyzwaniami ze względu na surowiec?

Wciąż najwięcej pelletuje się trocin, ale również zrębki drzewne oraz odpady drzewne po sprzątaniu lasów. Jeden z naszych klientów wykorzystuje naszą mobilną linię do pelletowania, którą w krótkim czasie można zainstalować w każdym miejscu, gdzie jest potrzebna. Nasz klient z Niemiec dostrzegł lukę w pozyskiwaniu surowca – wierzchołki drzew po maszynowej obróbce drewna w lesie, które są traktowane jako odpad. Żeby nie zdeprecjonować lasu trzeba je zutylizować, czyli przerobić. Do tego właśnie była mu potrzebna nasza mobilna linia.

Cała fabryka jest ustawiona na naczepie. Rozstawiane są bufory, agregat prądotwórczy i pakowaczka. Naczepa jest tak zrobiona, że na zakończenie pracy podnoszą się burty i „fabryka” jest zamknięta. Wjeżdża do lasu na pół roku i tam pracuje. Później zmienia lokalizację na taką, gdzie jest kolejny surowiec. Jak widać, do produkcji pelletu nie potrzeba hali, a w tym rozwiązaniu nie ma więc podatków, koszt to paliwo potrzebne do produkcji prądu w agregacie, ok. 20-25 l/h, wg użytkownika. Ktoś miał sen i go z nami spełnił. Oczywiście są również klienci, którzy przerabiają na pellet całe kłody drzew.

Z ostatnich ciekawych zamówień – realizujemy budowy linii do pelletowania słomy, łuski słonecznika, czy zepsutego zboża. Ostatnio dostaliśmy zamówienie na maszyny do pelletowania torfu. Kto ma surowiec, ten wygrywa.

A czy dziś wygrywa także ten, kto ma pomysł na fabrykę pelletu? Czy rośnie zainteresowanie amatorską produkcją na własne potrzeby?

Tak, oczywiście. Polska mentalność jest taka, że jak sąsiad robi pellet to znaczy, że na nim zarabia, a jeżeli on zarabia, to i ja będę zarabiał. Z rozmów z klientami wynika, że niektórzy z nich dostają więcej za surowiec po odjęciu kosztów, niż za pellet. Są klienci, którzy kupują niby-linie, czyli maszyny zabawki, ponieważ na przemysłowe ich nie stać.

Sami siebie oszukują, bo nie liczą w sposób poprawny kosztów, gdy sami tę linię obsługują, tańszej energii elektrycznej, z grupy G (gospodarstwo domowe), bo nie liczą kosztów przestojów. W takim rozrachunku wychodzi im wynik dodatni, a to jest złudne. Nie trzeba budować fabryki domów, żeby zbudować dom.

Czy klienci szukają całych linii, czy tylko wybranych jej elementów? Jakich pytań jest najwięcej?

Początkujący producenci pelletu nie mają pojęcia, że należy przygotować surowiec do pelletowania, a na końcu pellet zabezpieczyć przed degradacją poprzez dobre schłodzenie i spakowanie w worki. Jeszcze rok temu dla niektórych wyznacznikiem była cena, a dzisiaj podstawowe pytanie brzmi „na kiedy?” Gdyby zgłosili się pół roku temu, to już mogliby pracować. Grupa klientów, dla których „cena czyni cuda” kurczy się. Dzisiaj klienci dokładniej szacują koszty eksploatacji, bardziej liczą ile zarobią niż ile wydadzą.

Jaką kwotą trzeba dysponować, aby zrealizować takie inwestycje? Jakie są przedziały cenowe? Jaka jest proporcja kosztów do wydajności produkcyjnej?

„Zabawki” kosztują około 200 tys. zł netto z wydajnością około 300 kg/h. Przeznaczone są do pracy przez kilka godzin dziennie. Maszyny Labora. Energy to zupełnie inna półka, przeznaczone są do pracy ciągłej z wydajnością 500–700 kg/h, a kosztują ok. 300 tys. zł netto – za najprostszą linię. Można posłużyć się prostym rachunkiem: trzeba liczyć minimum 300–400 tys. zł netto za każde 500 kg/h wyprodukowanego pelletu. To jest koszt linii z pakowaniem, zbiornikami, domielaniem.

Za suszenie trzeba liczyć dodatkowo 600–800 tys. zł netto za każdą 1 t/h suchego surowca. Czyli kompletna linia 1t/h będzie kosztowała między 1,2 a 1,6 mln zł netto dla mokrej trociny.

W takim przypadku koniecznością wydaje się obniżenie kosztów eksploatacji, automatyka, energooszczędność…

Linia powinna być uszyta na miarę potrzeb klienta. Zasada jest taka – nie dotykać surowca dwa razy. Maszyny i urządzenia muszą być trwałe i przemysłowe. Odpowiednia wielkość buforów pozwoli zachować przepływ surowca i rozprasza ryzyko wystąpienia awarii. Dublowanie urządzeń głównych służy również temu celowi. A każda awaria to przestoje, czyli obniżenie średniej wydajności. Można ją podnieść przez zabezpieczenie pracy linii przed niepotrzebnymi przestojami. Stosowanie prewencji, czyli dobrze zaplanowany serwis i profesjonalna obsługa maszyn bardzo skutecznie wydłużają żywotność pracy linii i podnoszą jej średnią wydajność. W Labora.Energy zabezpieczamy linię mechanicznie – stosujemy sprzęgła na każdym przeniesieniu napędu, stosujemy dodatkowe wyposażenie – automatyczne smarowanie łożysk na rolkach, czujniki poziomu surowca, czujniki temperatury na łożyskach wałków oraz wprowadzamy nowoczesne oprogramowanie.

Jest ono tak zrobione, że „wygładza” skoki wydajności i obciążenia silników, a jeżeli już osiągniemy łagodną pracę maszyn, to możemy wtedy podnieść ich wydajność. I w ten sposób osiągamy wysokie wydajności w odniesieniu do zużytej energii elektrycznej. W mojej ocenie najważniejszy jest zespół ludzi, którzy ciągle optymalizują rozwiązania. W naszej firmie mamy dział badawczo-wdrożeniowy, który składa się z doktora termodynamiki, dwóch automatyków i trzech konstruktorów oraz serwisantów, którzy poszukują sposobów na podwyższenie wydajności, zabezpieczenie linii przed postojami oraz obniżenie kosztów eksploatacji.

Przez 13-letni okres produkcji linii do pelletu, utrzymujemy stały kontakt z naszymi klientami, którzy dzielą się z nami uwagami odnośnie eksploatacji linii.

W ostatnich latach wdrożyliśmy pomiar temperatury na łożyskach rolek, co podniosło żywotność łożysk 5-cio krotnie i podnieśliśmy wydajność. Aktualnie wdrażamy system ciągłego pomiaru wilgotności zarówno w suszarniach, jak i w linii pelletującej.

GDZIE KUPIĆ DOBRY PELLET? SPRAWDŹ NA NASZEJ MAPIE!

W suszarni bardzo ważna jest eksploatacja. W jednej tonie mokrego surowca jest ok. 350 kg wody. Każdy kilogram wody potrzebuje około 0,8 kW ciepła przez godzinę, żeby odparować. Sposób, w jaki to zrobimy wpływa na ilość zużytego ciepła i energii elektrycznej. Im niższa temperatura suszenia, tym więcej potrzeba powietrza, a im więcej powietrza, tym więcej potrzeba energii. Rozwiązania mechaniczne są droższe w zakupie, ale tańsze w eksploatacji, a rozwiązania pneumatyczne odwrotnie. Do tej pory najbardziej popularną suszarnią była bębnowa, w której trociny kontaktują się bezpośrednio z gorącymi spalinami, co czyniło z niej niebezpieczną.

My stosujemy rozwiązanie mechaniczne z wymiennikiem ciepła wewnątrz suszarni. Nagrzane rury gotują wodę z trocin niczym czajnik na płycie grzewczej. A czajnik jest najbardziej efektywnym urządzeniem do tego rodzaju pracy. Dodatkowo wentylator oparów stanowi jedynie jakby okap dla pary. Przez to, że mamy parę nasyconą suchą, to możemy odzyskać energię z przemiany fazowej. To jest dodatkowy bonus, pod warunkiem, że mamy ciągły odbiór tego odzyskanego ciepła.

Zarejestruj się na Warsztaty pelletowe!

Różnice w kosztach eksploatacji między naszą suszarnią, a np. bębnową lub taśmową dają podwójną korzyść. Nie dosyć, że mamy niższe koszty eksploatacji, to możemy jeszcze dostać zwrot na zakup maszyny z systemu tzw. białych certyfikatów. Jednak dotyczy to tylko klientów, którzy dotychczas pracowali na rozwiązaniu mniej korzystnym. Gra się toczy o kwoty od kilkuset tysięcy złotych do ponad miliona zł. Warto więc inwestować w rozwiązania bardziej korzystne pod względem eksploatacyjnym. Nasza suszarnia zwraca się w ciągu roku do półtora.

W szukaniu oszczędności produkcyjnych jeszcze jest jeden bardzo ważny aspekt. Mało kto liczy, że pomiędzy 45% a 60% wilgotności początkowej jest tylko 15% różnicy, ale w ilości wody do odparowania jest to już różnica dwukrotna. Ważne jest więc, by zabezpieczyć trociny przed deszczem niż później tracić pieniądze na odparowanie tej wody.

Jak pan postrzega kierunki rozwoju rynku maszyn i urządzeń do produkcji pelletu?

Myślę, że ciągła optymalizacja, automatyzacja i ergonomia pracy oraz praca nad obniżaniem kosztów eksploatacji to wyznaczniki dla kierunku rozwoju. Nie da się zbudować maszyny i 60 lat nic w niej nie zmieniać, chociażby ze względu na intensywny rozwój systemów automatyki i sterowania. Oceniam, że polski rynek nie jest jeszcze nasycony, ponieważ gorsze maszyny będą zastępowane lepszymi, co widzimy na przykładzie zarówno linii pelletujących, jak i suszarń. Dużo mówi się o systemach przeciwpożarowych, a my jako jedyni mamy system prewencyjny. Zanim będzie pożar – pojawia się zgazowanie drewna. Nasz system wykrywa śladowe ilości tlenku węgla i tak prowadzi proces suszenia, żeby nie dopuścić do pożaru.

Potrzeba bezpieczeństwa wynika z odpowiedzialności, a odpowiedzialność ze strachu przed wypadkami, natomiast obniżenie kosztów eksploatacji z potrzeby zysku i z chęci bycia lepszym od innych. Myślę, że każdy rynek zawsze potrzebuje czegoś lepszego.

+48 667 777 078

Chcesz wiedzieć więcej? Dlatego czytaj Magazyn Biomasa. W internecie za darmo:

Inne wydania Magazynu Biomasa znajdziesz tutaj. Dlatego kliknij i czytaj!