Ekologiczny surowiec trafia do fabryki z okolic. Tam, podczas w pełni automatycznego procesu pirolizy, jest przerabiany na węgiel drzewny i biowęgiel. Gotowy produkt jest sprzedawany nie tylko do grilli ogrodowych, ale przede wszystkim jako cenny surowiec m.in. dla farmacji czy rolnictwa. Produkcja w niemieckiej fabryce GreenCarbon jest możliwa dzięki nowoczesnej linii do karbonizacji biomasy, którą dostarczyła austriacka firma Polytechnik.

W pełni opatentowana technologia jest dostępna także w Polsce, gdzie obecnie rynek toryfikatów ma szasnę dynamicznie się rozwinąć. Powód? W ostatniej nowelizacji ustawy o OZE nowe brzmienie otrzymała definicja biomasy, a toryfikat został w niej oficjalnie wymieniony jako jeden z jej rodzajów. Niemiecka fabryka GreenCarbon to obecnie pierwsza fabryka zbudowana w technologii zaprojektowanej przez Polytechnik. Kolejna już wkrótce ma powstać w Chorwacji.

– Produkcja toryfikatu w naszej technologii charakteryzuje się nie tylko dużą wydajnością, ale przede wszystkim otrzymywaniem powtarzalnego surowca, o doskonałych parametrach – podkreśla Marian Sobieraj, prezes Polytechnik Polska. – To możliwe dzięki ściśle kontrolowanemu, automatycznemu procesowi, w którym każdy etap został dokładnie przemyślany.

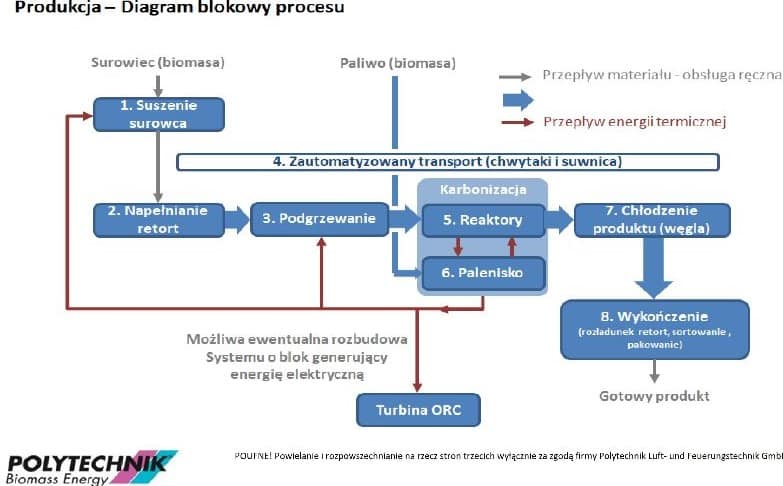

Suszenie surowca i napełnianie retort

Pierwszym etapem produkcji biowęgla jest napełnienie kontenerów biomasą. W fabryce GreenCarbon pochodzi ona z okolicznych lasów, co pozwala firmie działać w sposób w pełni zrównoważony. Pojemniki są wypełniane surowym materiałem organicznym i suszone za pomocą podgrzanego powietrza. Energia cieplna w większości jest pozyskiwana z procesu spalania gazów, które powstają w procesie karbonizacji (pirolizy).

Jeśli istnieje taka konieczność, suszenie jest wspomagane bezpośrednim spalaniem biomasy. W sumie w 15 kontenerach drewno suszy się od kilkudziesięciu godzin do kilku dni. Następnie stalowe pojemniki są przewożone ciężarówką do miejsca ładowania retort. To kolejny element produkcji. Wysuszone drewno jest przenoszone przez transporter łańcuchowy i ładowane do kolejnych retort znajdujących się w specjalnym przenośniku hydraulicznym. Jednorazowo jest tam 12 pojemników, w których procesowi pirolizy jest poddawana biomasa.

Podgrzewanie i transport materiału

Aby przygotować surowiec do karbonizacji, wypełnione retorty są automatycznie transportowane do zamkniętej stacji podgrzewania wstępnego. Tam surowiec jest ogrzewany gorącym powietrzem do temperatury 100-120°C. Zmniejsza to czas potrzebny w reaktorze i zwiększa moc wyjściową instalacji. W stacji jest miejsce na sześć retort. Suwnica wewnętrzna wyposażona jest w dwa niezależnie pracujące chwytaki podnoszące. Bezpiecznie i szybko transportuje retorty od stacji do stacji.

– Przemieszczanie materiału jest zoptymalizowane, aby zapewnić najbardziej wydajną współpracę wszystkich elementów. Zaawansowana automatyzacja zapewnia elastyczność przemieszczania retort – tłumaczy Marian Sobieraj.

Reaktory i palenisko

Instalacja wyposażona jest w cztery reaktory pracujące równolegle. Trafiają do nich retorty po wstępnym podgrzaniu. Gaz z pirolizy jest odseparowany fizycznie od gazów spalinowych, które ogrzewają reaktory.

– Założenie jest takie, że system powinien mieć dość energii do podtrzymania całego procesu tylko ze spalania gazu z pirolizy. Aby to zrealizować, reaktory muszą być sekwencyjnie ładowane nowymi retortami i w każdym momencie minimalnie jedna musi produkować gaz. Każdy reaktor wyposażony jest w szczelną pokrywę, która otwierana jest tylko na czas wymiany retort – mówi Marian Sobieraj.

Zasilanie stacji pirolizy (reaktorów, systemów suszenia i podgrzewania) odbywa się z paleniska wyposażonego w chłodzony wodą ruszt schodkowy. Energia produkowana jest ze spalania automatycznie podawanego paliwa (biomasy) i/lub gazu. Spalanie gazów z reakcji pirolizy odbywa się w specjalnie zaprojektowanej komorze spalania z pomocą palników.

Zaawansowane sterowanie, systemy powietrza pierwotnego i wtórnego oraz adiabatyczna komora spalania zapewniają całkowite utlenianie zarówno paliwa z biomasy, jak i gazów pirolitycznych – stąd wysoka wydajność i niski poziom emisji. Palenisko jest skojarzone z wymiennikiem ciepła spaliny-powietrze (LUVO).

Chłodzenie produktu i wykończenie procesu

Na stanowisko chłodzenia przenoszone są retorty po zakończeniu pirolizy. Największa sekcja ma miejsce na 30 retort. Aby węgiel się ochłodził i dogasł, potrzeba minimalnie doby. Aby uniknąć dalszego utleniania produkowanego węgla drzewnego, otwory retort są uszczelniane piaskiem w miejscach dokowania.

Pod koniec procesu zimne retorty są transportowane do zamkniętego stanowiska rozładunku. Węgiel jest tutaj wysypywany z retorów poprzez odwrócenie ich do góry dnem w specjalnej wieży. Na sam koniec przenośnik transportuje węgiel drzewny do stanowiska przesiewania lub kruszenia, umożliwiając granulację lub separację różnych rozmiarów produktu. Końcem procesu jest przekazywanie gotowego produktu do stacji pakowania (worki big bag). Tak przygotowany toryfikat trafia do sprzedaży.

Fabryka biowęgla – informacje ogólne:

- Moc elektryczna potrzebna do pracy instalacja średnio wynosi 70-90 kW/h. Moc zainstalowana to ok. 370 kW.

- Retorta ma objętość ok. 4 m3 , jest to ok. 800-1200 kg surowca przy załadowaniu drewnem (zależnie od gatunku i jakości). To daje ok. 220-350 kg węgla drzewnego.

- Instalacja przetwarza ok. 18 do 25 retort na dobę (max 30). Jest to zależne od jakości surowca.

- Czas potrzebny w reaktorze na pirolizę jednej retorty to 3-5 h (średnio ok. 4 h). Oczywiście, aby przyspieszyć cały proces, lepiej utrzymywać jak najwyższą temperaturę gazów, które ogrzewają reaktory. Standardowo jest to ok. 800-850°C na wejściu do reaktora.

- Planowana wydajność 3 tys. t rocznie (na linię) powtarzalnego, wysokiej jakości i certyfikowanego produktu węglowego.

- Instalacja jest modułowa, co ułatwia obsługę i stwarza elastyczne możliwości rozbudowy (wydajność 4500 t/rok, 6000 t/rok, 9000 t/rok lub 12 000 t/rok).