Podobnie jak wiele innych branż w Polsce, przemysł meblarski i producenci płyt drewnopochodnych stoją w obliczu rosnących kosztów energii elektrycznej i opłat z tytułu emisji CO2 w ramach systemu ETS. Ponadto ostatnie zmiany w przepisach o gospodarce odpadami spowodowały, że pozostałości produkcyjne z niektórych płyt drewnopochodnych znalazły się w kategorii odpadów innych niż niebezpieczne. Wiele firm z branży meblarskiej wykorzystujących tego typu surowiec do celów produkcyjnych wytwarza tysiące ton odpadu w postaci zrzyn, zrębki i pyłu, które powinny być spalane w wyspecjalizowanych instalacjach. Koszty energii elektrycznej i utylizacji odpadów mają coraz większy wpływ na konkurencyjność krajowych producentów. Rozwiązaniem problemu może być budowa własnej instalacji do spalania odpadów produkującej równocześnie energię elektryczną i cieplną w skojarzeniu – tzw. wysokosprawnej kogeneracji (CHP).

PRAWNE I TECHNICZNE ASPEKTY SPALANIA ODPADÓW Z PŁYT DREWNOPOCHODNYCH

Obowiązujące przepisy dotyczące odpadów klasyfikują pozostałości produkcyjne z płyt wiórowych, płyt MDF i HDF jako odpady inne niż niebezpieczne ze względu na obecność substancji takich jak żywice, kleje i laminaty. Spalane wcześniej jako produkty uboczne, muszą być obecnie unieszkodliwiane w kotłach spełniających wymagania stawiane instalacjom do termicznego przekształcania odpadów innych niż niebezpieczne.

Zgodnie z przepisami konstrukcja takiego kotła musi umożliwiać proces spalania, w którym czas pobytu spalin w temperaturze min. 850˚C musi być utrzymywany przez co najmniej 2 sekundy bez względu na obciążenie kotła. Dlatego instalacja musi być wyposażona w dodatkowe palniki i wiele innych urządzeń, przede wszystkim w system oczyszczania spalin, który musi zapewnić spełnienie rygorystycznych norm emisji mierzonych w sposób ciągły.

Niedostateczna wydajność i dostępność tego typu instalacji powoduje, że koszty utylizacji odpadów z płyt drewnopochodnych stale rosną. Dlatego niektórzy producenci decydują się na wywóz odpadu za granicę lub jego przekazywanie odbiorcom, którzy zajmują się nimi w sposób nie zawsze zgodny z obowiązującymi przepisami.

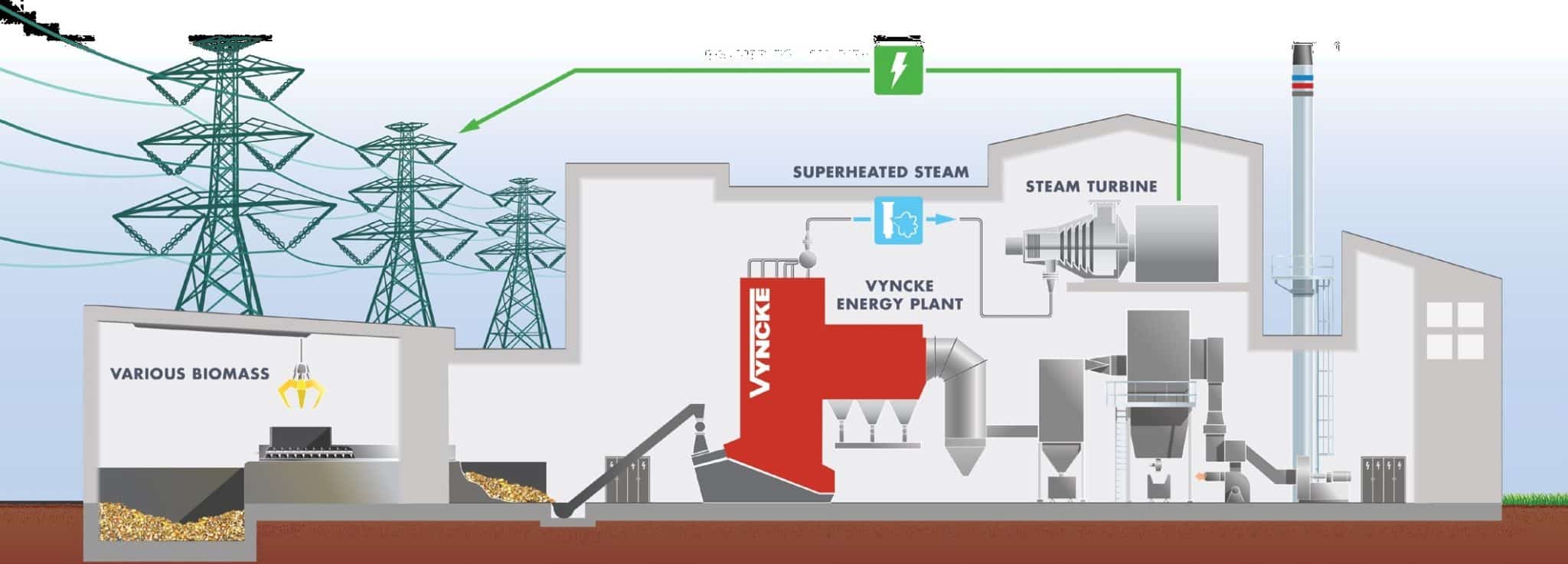

Tymczasem pozostałości z płyt drewnopochodnych mogą być pełnowartościowym paliwem o wysokiej wartości opałowej, z którego można efektywnie produkować energię elektryczną i ciepło. Do tego celu niezbędna jest odpowiednio zaprojektowana instalacja spełniająca nie tylko odpowiednie przepisy środowiskowe, ale również przystosowana do spalania bardzo suchego i zanieczyszczonego paliwa. Instalacje wysokosprawnej kogeneracji mogą dostarczać energię na potrzeby własne producenta, mogą zaopatrywać także odbiorców zewnętrznych lub być elementem energetyki zawodowej. Niezależnie od przeznaczenia takiego przedsięwzięcia, jego rentowność zależy głównie od niezawodności i wydajności technologii zastosowanej w instalacji.

Jednym z dostawców sprawdzonej technologii do spalania odpadów z płyt drewnopochodnych jest belgijska firma VYNCKE, która jest już od wielu lat obecna na polskim rynku. Instalacje firmy VYNCKE pracują m.in. w zakładach produkcyjnych IKEI, STEICO i PFLEIDELERA.

TECHNOLOGIA SPALANIA RODEM Z FLANDRII

Firma VYNCKE istnieje na rynku od 1912 r., jest firmą rodzinną przechodzącą z pokolenia na pokolenie. Zajmuje się projektowaniem i realizacją instalacji kotłowych produkujących „czystą energię” z biomasy i paliw pochodzących z odpadów. Założona ponad sto lat temu w belgijskiej Flandrii posiada obecnie oddziały w Czechach, Niemczech, Hiszpanii, Chinach, Tajlandii i Malezji. Wywodząc się z kraju, w którym typowa biomasa drzewna jest trudno dostępna, firma wyspecjalizowała się w spalaniu różnego rodzajów odpadów.

Każda instalacja jest projektowana indywidualnie na podstawie własności spalanego paliwa i zapotrzebowania na poszczególne rodzaje energii. Oprócz drewna odpadowego, firma oferuje rozwiązania pozwalające efektywnie wykorzystywać paliwa takie jak łuski słonecznika, osady ściekowe czy paliwo na bazie odpadów komunalnych (RDF).

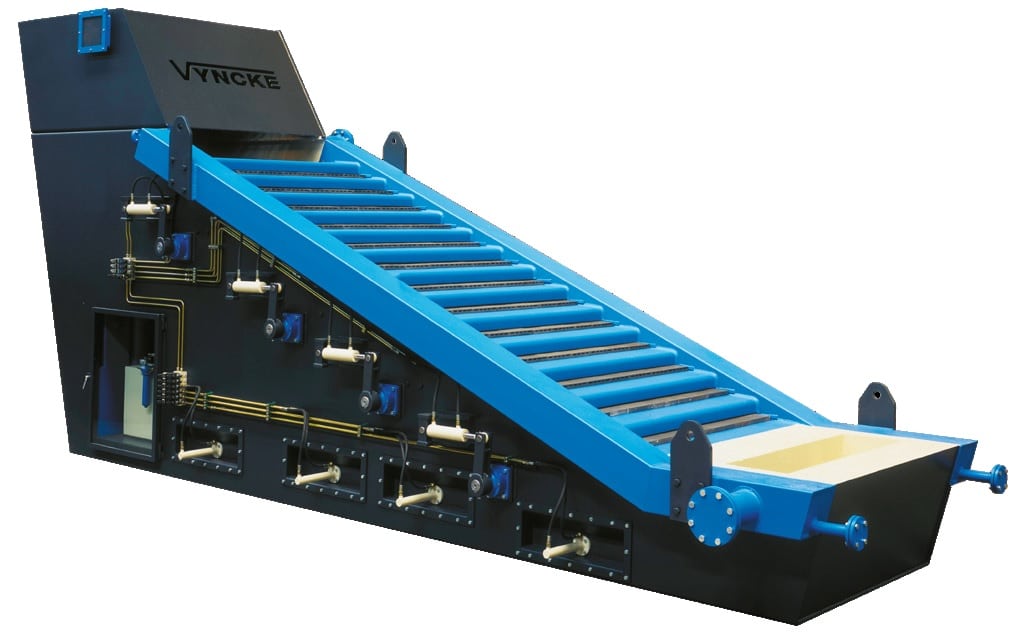

Podstawowym elementem technologii VYNCKE jest ruszt schodkowy w pełni chłodzony wodą zintegrowany z komorą spalania i częścią kotłową. Zastosowanie rusztu chłodzonego wodą pozwala spalać suche paliwa bez jego nadmiernego zużycia.

Ponieważ powietrze pierwotne podawane pod rusztem nie musi chłodzić rusztowin, jego ilości można bardzo dokładnie dawkować a tym samym w pełni kontrolować proces spalania, temperaturę i ilości powstających gazów odlotowych. Chłodzenie wodą komory spalania i części opromienionej kotła pozwala na ograniczenie grubości obmurza, uniknięcie zanieczyszczenia powierzchni wymiennikowych oraz ograniczenie kosztów eksploatacyjnych kotła.

Ruszt może się także składać częściowo lub w całości z segmentów chłodzonych powietrzem, każdy z segmentów posiada niezależny system napędu i podawania powietrza spalania. Dzięki tym możliwościom kocioł jest bardzo elastyczny w użytkowaniu i umożliwia spalanie zarówno paliw suchych jak i wilgotnych w jednym urządzeniu. Bezawaryjność kotła, zastosowanie automatycznych systemów czyszczących i podawania paliwa umożliwiają maksymalne wykorzystanie współpracującego z nim generatora prądu i wysoką wydajność całej instalacji CHP.

Technologia rusztu chłodzonego wodą okazała się bardzo skutecznym rozwiązaniem dla spalania paliw suchych i zanieczyszczonych, w tym odpadów z płyt drewnopochodnych. Instalacje tego typu działają w zakładach czołowych producentów mebli i płyt drewnopochodnych na całym świecie – IKEA, KRONOSPAN, PFLEIDERER, FINSA, STEICO.

KONCEPCJA ŚREDNIEJ WIELKOŚCI INSTALACJI CHP OPALANEJ ODPADAMI Z PŁYT DREWNOPOCHODNYCH

W zależności od wielkości cząstek paliwa spalanie odbywa się na ruszcie lub z wykorzystaniem palników pyłowych. W przypadku, gdy paliwo jest dostępne zarówno pod postacią pyłu (< 1mm) jak i zrębki, stosowane są obydwa systemy spalania z oddzielnymi systemami podawania paliwa. Oprócz systemu spalania typowa instalacja składa się z kotła parowego, turbiny parowej, systemu podawania paliwa i systemu oczyszczania spalin metodą suchą lub półsuchą zapewniających osiągnięcie wymaganego poziomu emisji.

W zależności od warunków lokalnych kocioł parowy może zostać zastąpiony kotłem na olej termiczny a energia elektryczna jest wytwarzana przez generator ORC. Instalacja może dostarczać także energię w postaci innych mediów takich jak gorąca woda lub para nasycona. Połączeniem wszystkich rodzajów nośników energii jest instalacja multimedialna, która oprócz energii elektrycznej może dostarczać olej termalny, parę i gorący gaz na potrzeby technologiczne.

Standardowo wydajność instalacji CHP nie przekracza ilości 3t/h spalanych odpadów ze względu na normy emisji. Instalacja jest projektowana na min. dyspozycyjność 8000h w ciągu roku, z dwoma przerwami na naprawy i konserwację. Pozwala to na utylizację ok. 24000 ton odpadów rocznie i uzyskanie 1,5-3,5MWe energii elektrycznej w zależności od zapotrzebowania na ciepło. Opłacalność inwestycji jest uzależniona od możliwości zagospodarowania ciepła odpadowego powstającego w czasie produkcji energii elektrycznej. Bez względu na to, czas zwrotu w tego typu instalacji jest bardzo krótki (ok. 5 lat) ze względu na oszczędności z tytułu energii elektrycznej i opłat za utylizację odpadów.

WIZYTY REFERENCYJNE

Każdego roku VYNCKE uruchamia około 20-30 instalacji biomasowych oraz produkujących energię z odpadów. Istnieje możliwość odwiedzenia każdej z nich i zapoznania się z warunkami ich eksploatacji bezpośrednio u użytkowników. W Polsce działa kilkanaście instalacji, które w większości spalają drewno odpadowe i pozostałości z płyt drewnopochodnych.

Ze względu na obecną sytuację epidemiologiczną nie są możliwe wizyty referencyjne na miejscu, dlatego pragniemy je udostępnić za pomocą Internetu i transmisji on-line. Najbliższą okazją do zapoznania się z działającą instalacją CHP opalaną drewnem odpadowym będzie planowane na kwiecień tego roku webinarium. Wszystkich zainteresowanych udziałem prosimy o kontakt telefoniczny lub mailowy z przedstawicielem VYNCKE w Polsce – Grzegorzem Sochackim. Dane kontaktowe znajdziecie Państwo poniżej.

VYNCKE N.V.

- Gentsesteenweg 224 – 8530 Harelbeke – Belgium

- + 420 605 287 549

- gso@vyncke.com

- www.vyncke.com