Przyczyną awarii urządzeń stanowiących składowe linii pelletujących są przede wszystkim błędy personelu obsługującego. W katalogu najczęściej spotykanych przyczyn wstrzymania pracy znajdują się też nieprawidłowe ustawienia maszyn, a także przyczyny zewnętrzne jak np. przepięcia prądu.

W przypadku linii nabytej od jednego producenta czy dystrybutora, która to transakcja objęta jest gwarancją i serwisowaniem, problem spada na sprzedającego. Jednak wielu przedsiębiorców kompletuje linie produkcyjne starając się jak najbardziej obniżyć koszty, kupując sprzęt używany – na wolnym rynku i aukcjach, nie zważając na to, że nie został on sprawdzony przez fachowców. Planując budowę linii do pelletowania przede wszystkim należy zorientować się, która z opcji będzie najkorzystniejsza, a urządzenia używane kupować w renomowanych, sprawdzonych firmach, które gwarantują zazwyczaj także kilkumiesięczny okres gwarancyjny.

Jednak awarie albo finalny produkt niezgodny z oczekiwaniami zdarzają się niezależnie od tego, jakie gwarancje daje nam sprzedawca. Oto najczęstsze problemy, z jakimi borykają się początkujący producenci pelletu.

1. Niezadowalająca jakość pelletu, problem wilgotności surowca.

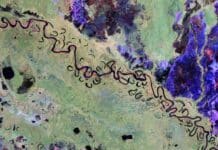

Przyczyną jest nieodpowiednia jakość surowca – najczęściej jest za wilgotny lub za suchy. Surowiec, który ma wilgotność 15% już wywołuje awarie pracy linii. Z surowca przesuszonego o wilgotności poniżej 12% możemy otrzymać pellet, który będzie łatwo się kruszył i pylił. Pamiętać należy, że wilgotność biomasy, czyli surowca do produkcji pelletu, to parametr krytyczny. Ma on kluczowe znaczenie dla efektywności konwersji oraz wartości opałowej. Do badania wilgotności biomasy służą wilgotnościomierze (humimetry) – stałe i przenośne.

2. Problemy z matrycą, nieodpowiednie ustawienie, szybsze zużywanie.

Rodzaj matrycy musi być dobrany do stosowanego surowca (do pasz, do biomasy – różnice w wilgotności). Podstawowe parametry przy wyborze matrycy to średnica otworu matrycy, kąt otworu matrycy, grubość matrycy. Najczęstsze przyczyny problemów z matrycą to nieprawidłowe rozdrobnienie surowca, jego zanieczyszczenie (np. obecność piasku), niewłaściwa wilgotność, złe ustawienie, błąd obsługi. Do prawidłowej pracy matrycy konieczne są m.in. separator pneumatyczny, odkamieniacz, wychwytywacze magnetyczne. Ich celem jest zniwelowanie zanieczyszczeń w surowcu. Matryce zużywają się szybciej wskutek złego ustawienia rolek względem matrycy, luzów na wale głównym, luzów w gniazdach mocujących, zestawiania w układzie nowych i zużytych części, złej konserwacji.

To tylko fragment artykułu. Cały przeczytasz w Magazynie Biomasa. Sprawdź poniżej:

Inne wydania Magazynu Biomasa znajdziesz tutaj. Dlatego kliknij i czytaj!