Jednym z głównych kryteriów określających jakość paliw stałych, w tym biomasy jest jego wartość opałowa (NCV-netto calorific value). Biomasa to produkt naturalny, którego jakość podlega znacznym wahaniom. W celu uzyskania reprezentatywnego wyniku badania tak różnorodnego materiału, konieczne jest wykonanie odpowiednich czynności. Największy błąd wynika z niewłaściwego pobierania i przygotowania próbek. Wyposażenie analityczne zaś nie stanowi problemu.

Po prawidłowym pobraniu próbki, węgiel przechodzi kilka etapów osuszania i mielenia, aż do uzyskania odpowiedniego granulatu, gotowego do dalszej analizy.

Zastosowanie norm takich organizacji jak ISO, DIN, ASTM, GB lub GOST pozwala na uporządkowanie i standaryzowanie operacji przygotowywania próbek i zapewnia powtarzalność wyników. W celu oznaczenia ciepła spalania brutto (GCV-gross calorific value) biomasy, stosowane są tak zwane bomby kalorymetryczne.

W uproszczeniu, kalorymetr pozwala na określenie ciepła powstającego w trakcie spalania 1 g próbki spalonej w zamkniętym naczyniu ciśnieniowym (bombie kalorymetrycznej) przy ciśnieniu 30 bar, w obecności tlenu i w kontrolowanej temperaturze.

Ciepło uwalniane w trakcie procesu spalania mierzone jest w kontrolowanych warunkach wykluczających wpływ energii na układ pomiarowy oraz uwolnienie się ciepła z układu pomiarowego.

GDZIE KUPIĆ DOBRY PELLET? SPRAWDŹ NA NASZEJ MAPIE!

Jednym z istotnych parametrów, wpływających na system pomiarowy bazujący na kalorymetrze, jest klimat pomieszczenia pomiarowego. Kalorymetr powinien być używany w pomieszczeniu klimatyzowanym (kontrolowane parametry). Unikać należy takich czynników jak bezpośrednie nasłonecznienie, inne źródła ciepła znajdujące się w pobliżu jednostki lub strumieni powietrza.

Komora pomiarowa kalorymetru powinna pracować w zakresie temperatury samego pomieszczenia. Naczynie kalorymetru („bomba kalorymetryczna”), służące do spalania próbki, jest zazwyczaj wyposażone w płaszcz wodny. Jest to tak zwane wewnętrzne naczynie kalorymetru. Czujniki temperatury PT 1000 umożliwiają pomiar zmiany temperatury wody z rozdzielczością sięgającą 0,0001 K. Wewnętrzne naczynie jest otoczone zewnętrznym naczyniem (płaszczem), także wypełnionym wodą.

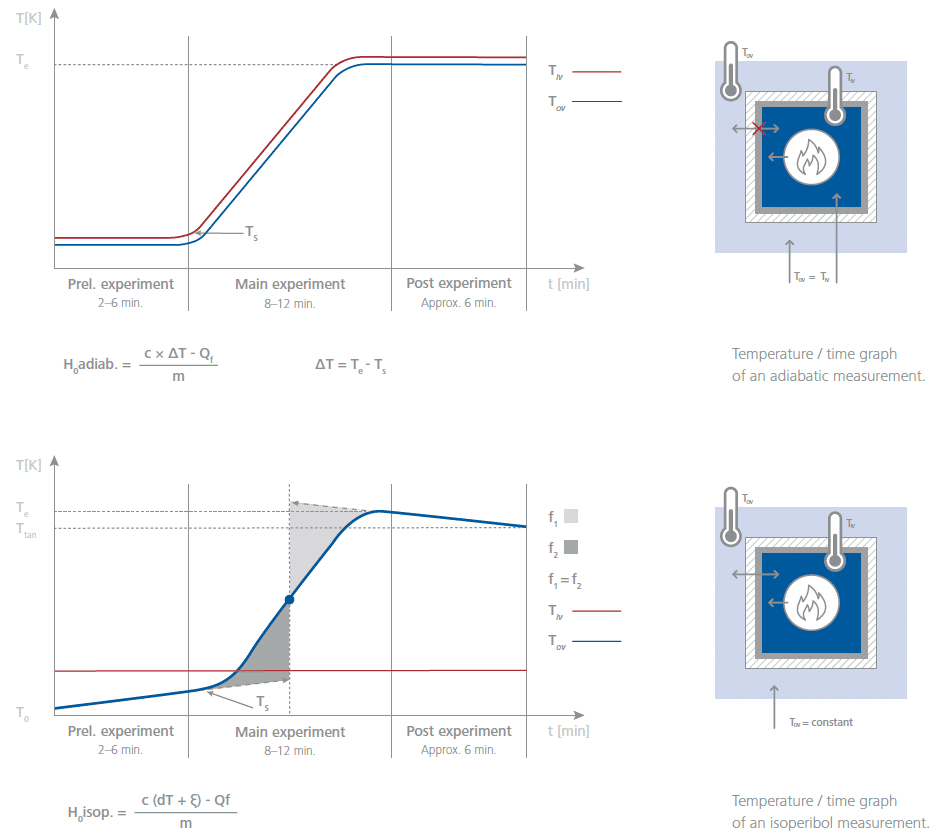

Płaszcz wodny może być kontrolowany na wiele sposobów, w zależności od rodzaju kontroli tego płaszcza w trakcie pomiaru, metoda pomiarowa określana jest jako adiabatyczna lub izoperiboliczna.

Kalorymetr adiabatyczny

W przypadku kalorymetru adiabatycznego, temperatura naczynia zewnętrznego (Tov) jest identyczna z temperaturą naczynia wewnętrznego qw(Tiv) w trakcie trwania całego eksperymentu. Warunki te są zbliżone do „idealnej izolacji”. Stabilizacja temperatury uzyskiwana jest przed rozpoczęciem procesu spalania próbki i utrzymywana w trakcie jego trwania. Porównując z kalorymetrem izoperibolicznym nie ma konieczności wykonywania obliczeń korekcyjnych.

Kalorymetr izoperiboliczny

Kalorymetr izoperiboliczny wyróżnia się tym, że temperatura w naczyniu zewnętrznym (Tov) jest stała w trakcie trwania całego eksperymentu. Uniemożliwia to uzyskanie warunków „idealnej izolacji”. Występują bowiem małe wahania temperatury. Współczynnik korekcyjny (poprawki Regnaulta- Pfaundlera ξ) jest obliczany po zakończeniu eksperymentu i uwzględnia te wahania temperatury.

Kalorymetr statyczny

Trzecim rodzajem są tzw. Kalorymetry statyczne, które nie posiadają kontrolowanego płaszcza lub mogą nie używać wody. W tym przypadku, zewnętrzne naczynie jest połączeniem komory ciśnieniowej, warstwy izolacyjnej powietrza oraz obudowy kalorymetru. Płaszcz nie jest kontrolowany i nie wypełnia się go wodą. Płaszcz jest więc elementem statycznym. Ocena zmiany temperatury wewnętrznego naczynia takiego kalorymetru pozwala na stwierdzenie, że zachowuje się on tak samo, jak kalorymetr izoperiboliczny.

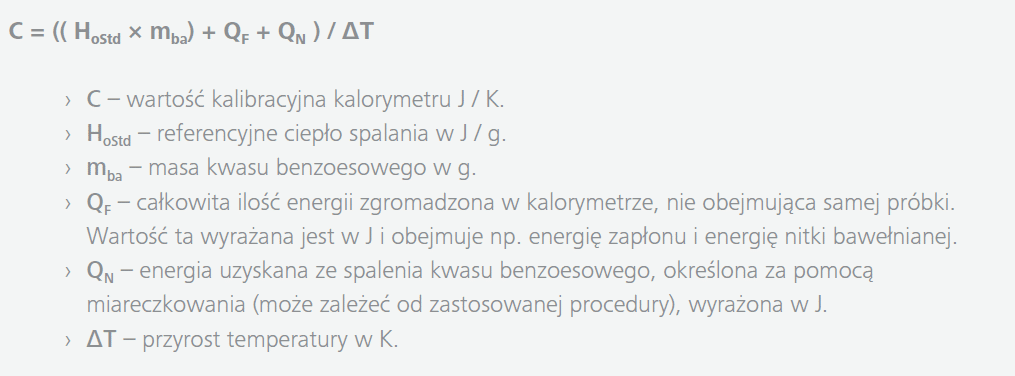

Można także zastosować tę samą poprawkę Regnaulta Pfaundlera, która określana jest dla kalorymetru izoperibolicznego. Przyrost temperatury ΔT jest wartością mierzoną przez kalorymetr z bombą kalorymetryczną. W celu ustalenia ilości energii powodującej przyrost temperatury, konieczna jest kalibracja kalorymetru za pomocą odpowiedniej substancji o znanym cieple spalania.

Stosowanym na całym świecie materiałem służącym do kalibracji kalorymetru jest kwas benzoesowy. W czystej postaci jest on produkowany przez jednostki standaryzujące, takie jak National Institutes of Standards (US).

Obliczenie wartości korekcyjnej kalorymetru (C) odbywa się za pomocą następującego równania:

Konieczne jest zwrócenie uwagi na ew. potrzebę zastosowania korekty referencyjnego ciepła spalania, wynikającą z takich parametrów pomiaru kalorymetrycznego jak:

- objętość naczynia ciśnieniowego,

- ilość wody we wnętrzu naczynia ciśnieniowego,

- temperatura po zakończeniu pomiaru,

- masa próbki.

Równanie korekcyjne służące do obliczenia współczynnika laboratoryjnego jest zazwyczaj zamieszczone w odpowiednich normach oraz w certyfikacie materiału kalibracyjnego. Pracochłonność związana z kalibracją zależy od zastosowanego standardu. Po ustaleniu wartości kalibracyjnej (C), kalorymetr może zostać zastosowany do pomiaru energii nieznanej próbki, na podstawie przyrostu temperatury w trakcie pomiaru. W celu zagwarantowania poprawności wyników dla różnych zakresów przyrostu temperatury, powodowanych przez próbki o niższej lub wyższej energetyczności, konieczne jest także sprawdzenie liniowości charaktery- styki kalorymetru. W zależności od stosowanego materiału referencyjnego, procedura ta bazuje na zmianie próbki o +/-30%.

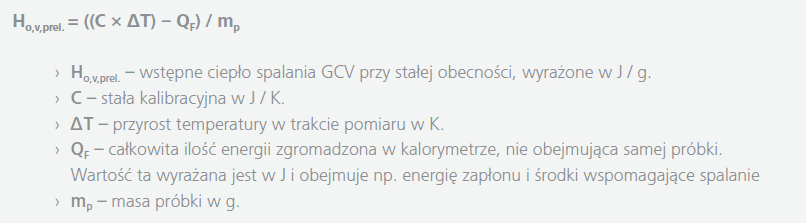

Wynikiem pomiaru kalorymetru jest wstępne ciepło spalania GCV przy stałej objętości

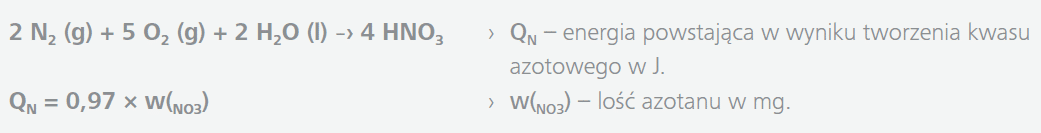

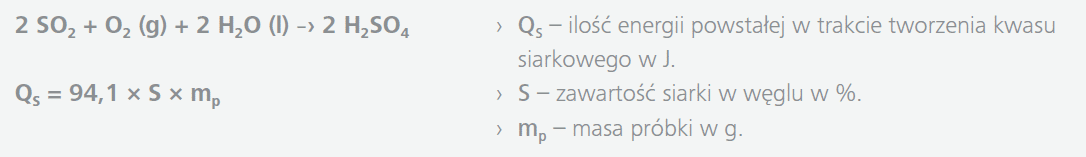

Po zakończeniu spalania w kalorymetrze, należy zwrócić uwagę na inne reakcje zachodzące w trakcie procesu spalania. Duży wpływ ma obecność azotu (N) i siarki (S). Kalorymetr jest systemem zamkniętym (izochorycznym), gazy powstające w trakcie spalania nie wydostają się na zewnątrz. Zachodząca reakcja powstawania kwasów oraz zmniejszenie ilości wody znajdującej się wewnątrz kalorymetru także powodują wydzielanie ciepła. Azot jest obecny w próbce węglowej oraz w powietrzu wypełniającym kalorymetr po jego zamknięciu. Wyjątkiem są próby przewidujące usunięcie powietrza z naczynia ciśnieniowego przed zapłonem. Ilość powstającego kwasu zależy także od wzrostu temperatury w odniesieniu do ciepła spalania danej próbki.

W celu ustalenia ilości siarki zaleca się zastosowanie analizatorów siarki. Pozwalają one na uzyskanie wyższej temperatury w dłuższym okresie czasu. Zapewnia to rozbicie wiązań nieorganicznych, występujących pomiędzy cząsteczkami siarki, np. żelaza (FeS2). Niektóre standardy pozwalają na ustalenie ilości siarki po zakończeniu spalania w kalorymetrze przez miareczkowanie. Miareczkowanie kwasu azotowego, powstałego w wyniku procesu spalania, również odbywa się zazwyczaj ręcznie.

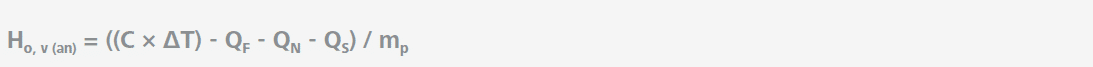

Uzyskanie ostatecznej wartości ciepła spalania wymaga odjęcia powyższych czynników od wstępnej wartości ciepła spalania z uwzględnieniem stałej objętości:

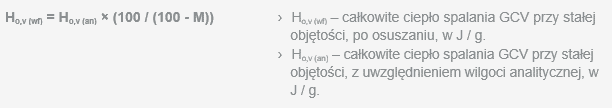

Równolegle z ustaleniem wartości ciepła spalania, próbka węgla jest często suszona w w piecu w atmosferze azotu, w temperaturze 105˚C, aż do uzyskania stałej masy. Atmosfera azotu zapobiega utlenianiu węgla w trakcie suszenia. W przypadku wielu gatunków węgla, suszenie w powietrzu powoduje zwiększenie masy materiału. Ustalona w ten sposób ilość wilgoci określana jest jako wilgoć analityczna.

Niecałkowite osuszenie próbki przed rozpoczęciem analizy powoduje zaburzenie wartości masy, ponieważ w pewnym stopniu, masa próbki wynikała z zawartości wody. Może mieć to duży wpływ na ostateczną wartość ciepła spalania GCV. Wartość ciepła spalania GCV z uwzględnieniem wilgoci analitycznej biomasy jest podstawą do porównywania wyników dla różnych właściwości. Powtarzalność określona w normie DIN 51900, na przykład dla próbki węgla, wynosi 120 J / g. Wartość ta dotyczy tego samego laboratorium, tego samego operatora i tych samych warunków zewnętrznych.

Wartość ciepła spalania CGV nie jest zazwyczaj wartością raportowaną przez laboratorium określające rzeczywistą jakość węgla. Uzyskanie tak zwanej wartości opałowej przy stałym ciśnieniu Ho,v (an) wymaga wykonania dalszych analiz i działań. Wartość opałowa w realny sposób określa użyteczną ilość energii dostar- czanej w trakcie spalania opałowego. Z tego też względu, ustalenie ilości węgla, wodoru i siarki wymaga zastosowania dodatkowych analiz. Konieczne jest także ustalenie ilości popiołu w procesie spalania.

Procedura musi być zgodna z odpowiednimi standardami.

Niezależnie od zastosowanej zasady pomiarowej (adiabatyczna, izoperiboliczna, statyczna) w danym labora- torium, uzyskany wynik musi być spójny i musi odznaczać się odpowiednią powtarzalnością i odtwarzalnością. Laboratoria zajmujące się analizą parametrów węgla opałowego winny odpowiednio dokumentować zgod- ność wyników uzyskiwanych za pomocą stosowanego wyposażenia pomiarowego.

W przypadku jednostek posiadających certyfikat zgodności z normą ISO 17025, wiarygodność uzyskiwanych wyników oznacza także obowiązek sporządzania tego rodzaju dokumentacji. W tym celu konieczne jest przeprowadzanie regularnych testów kalorymetrów oraz odpowiednie dokumentowanie tych testów. Oprócz standardowych metod kontrolnych, wykorzystujących standardy kalibracyjne, tak zwane standardy kontrolne o znanym cieple spalania, wymagane jest także regularne przeprowadzanie kontroli z zastosowaniem próbek węgla lub koksu. Oznacza to także obowiązek udziału laboratoriów w regularnych, corocznych kon- trolach zdolności pomiarowych oraz uzyskiwania w nich pozytywnych wyników. Uzyskanie pozytywnego wyniku oznacza wykonanie odpowiednich testów i pomiarów dla każdego stosowanego materiału (na przykład węgiel, koks, drewno) i parametru określanego przez dane urządzenie pomiarowe. Pozytywny wynik oznacza uzyskanie odpowiedniej wartości tak zwanego wyniku z-score. Wartość ta jest także umieszczana na certyfikacie wystawianym przez jednostkę kontrolującą. Wartość wyniku z-score musi spełniać warunek ≤ +/- 2.

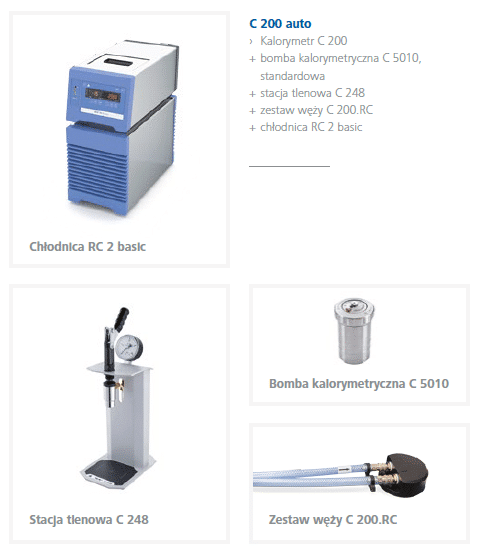

IKA C 200 auto – zestaw do pomiaru wartości ciepła spalania.

Skompletowaliśmy dla Państwa odpowiedni zestaw. Pakiet C 200 auto bądź C 200 h auto oprócz kalorymetru C 200 zawiera również niezbędny zestaw węży C 200.RC oraz chiller RC2 basic do automatyzacji obiegu wody. Wersja odporna na działanie halogenków zawiera ponadto niezbędny zestaw akcesoriów do pracy z próbkami o większej zawartości chloru i siarki.

Urządzenie C 200 auto jest adresowane przede wszystkim do laboratoriów z małą liczbą przeprowadzanych analiz i stanowi niedrogą alternatywę dla naszego czołowego modelu C 6000.

Zadzwoń do nas pod numer +48 22 201 99 79 lub skontaktuj się pocztą elektroniczną pod adresem sales.poland@ika.com albo odwiedź naszą stronę internetową – www.ika.com/pl